La moisissure peut être considérée comme la « Déesse mère de la création » dans tous les domaines, car la naissance des produits en est indissociable.

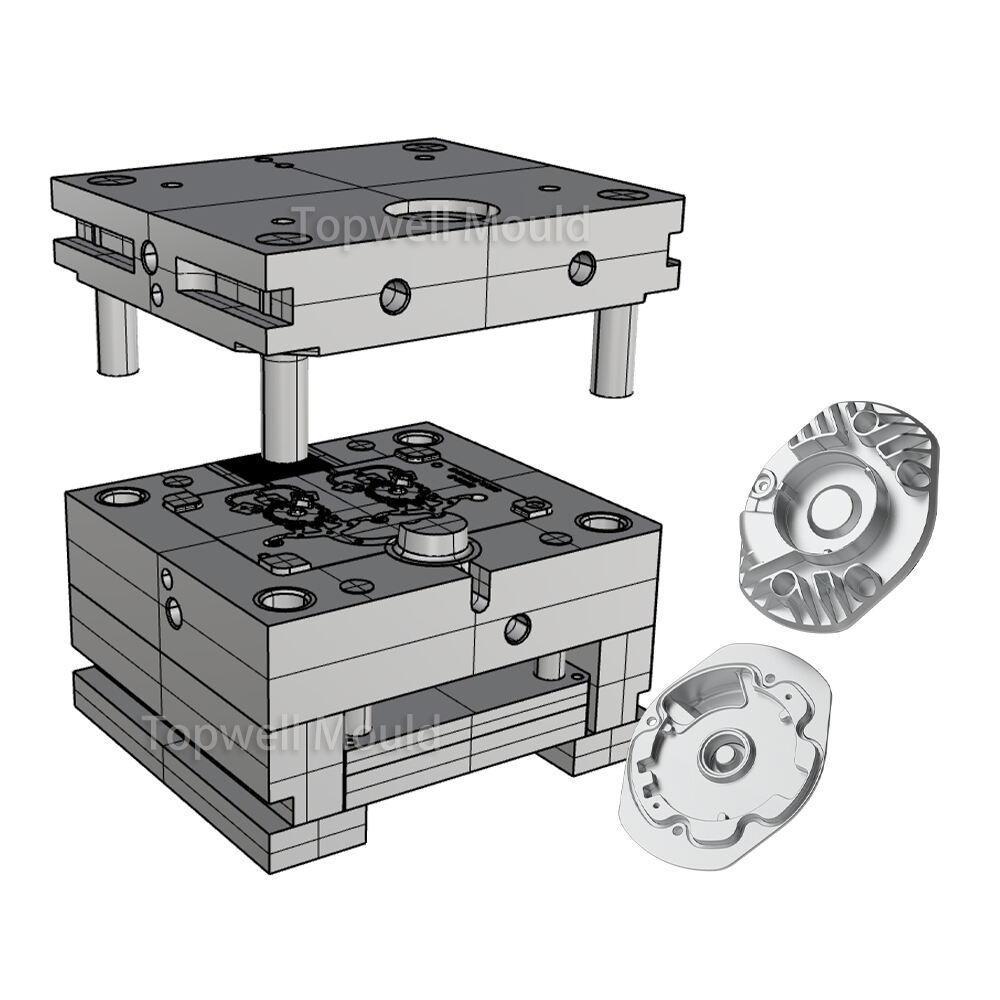

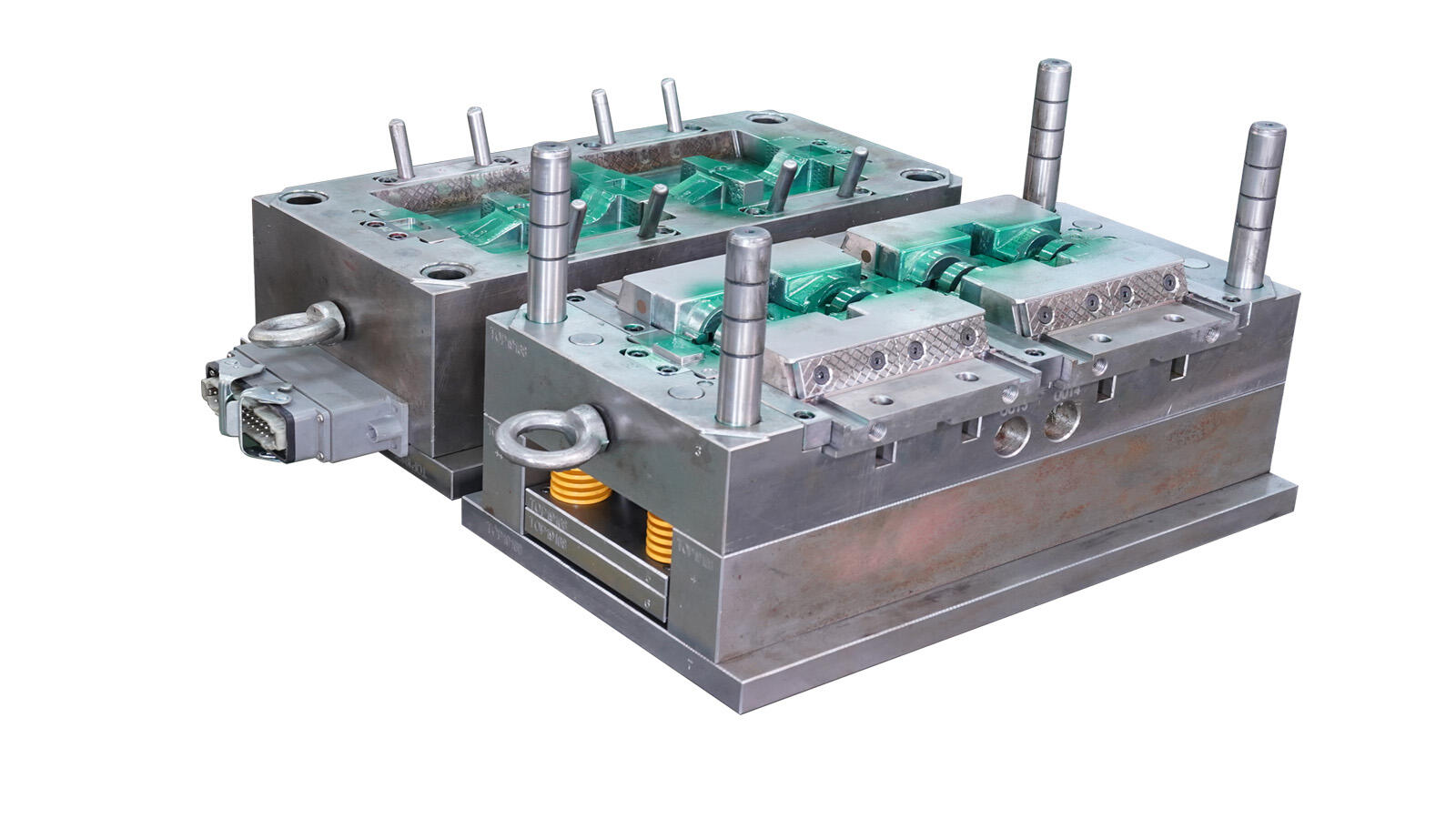

Le moule en plastique, en tant que moule combiné utilisé pour divers processus de moulage, a une magie infinie. Les moules en plastique peuvent créer des pièces en plastique de différentes formes et tailles grâce à des modifications intelligentes des poinçons, des moules concaves et des systèmes de moulage auxiliaires.

Jetons un coup d'œil aux types de moules en plastique :

A. Moules d'injection : largement utilisés dans les boîtiers de téléviseurs, les touches de clavier, les produits électroniques, etc. ;

B. Moule de soufflage : permet de boire des bouteilles au goût parfait ;

C. Moules de moulage par compression : les interrupteurs électriques du four, les céramiques scientifiques et autres produits en sont indissociables ;

D. Moule de transfert : Fournir une garantie solide pour les produits de circuits intégrés ;

E. Moule d'extrusion : tuyaux, sacs en plastique et autres éléments nécessaires ;

F. Moule de thermoformage : la fabrication de coques d'emballage transparentes est plus facile et plus pratique ;

G. Moule de moulage par rotation : créez de jolies poupées en plastique souple.

De plus, nous pouvons également diviser les moules en trois types selon différents systèmes de portes :

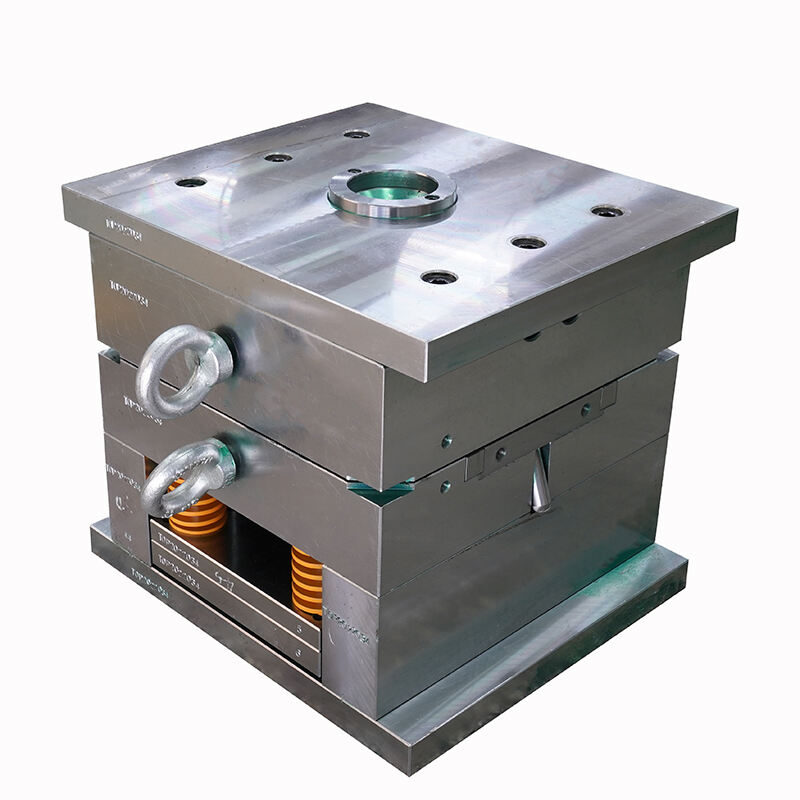

1. Moule Dashuikou : la conception est simple, facile à traiter et peu coûteuse. C'est le premier choix pour la plupart des gens.

2. Moule à bouche mince : la conception est complexe et difficile à traiter, mais elle peut produire des produits plus exquis.

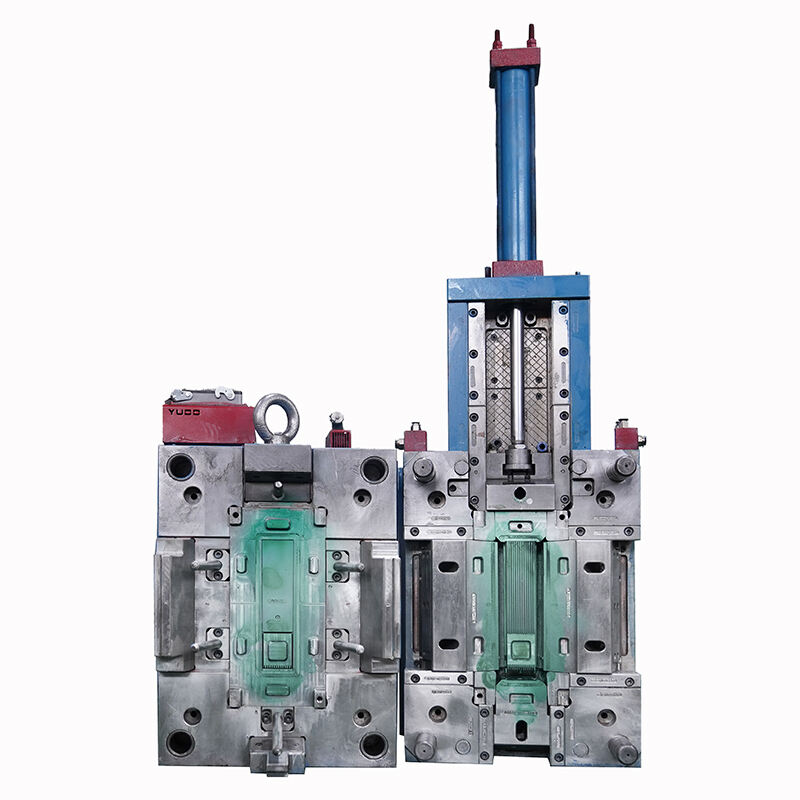

3. Moule à canaux chauds : il adopte une conception de plaque à canaux chauds à température constante, et le canal est directement sur le produit, économisant du temps et des efforts et bénéficiant d'une efficacité élevée ; le coût du moule est plus élevé.

Flux chaud, plastique cristallin, le système à canaux chauds est comme un « dispositif magique » dans le domaine du moulage par injection. Il se compose d'une porte thermique, d'une plaque à canaux chauds et d'un boîtier électrique à température contrôlée, rendant l'ensemble du processus de moulage entièrement automatisé. Il existe deux formes de porte thermique monopoint et de porte thermique multipoint, chacune avec sa propre magie : la porte thermique monopoint s'injecte directement dans la cavité, ce qui convient aux moules à cavité unique et à porte unique ; tandis que la porte thermique multipoint ramifie le matériau vers chaque couvercle puis entre dans la cavité du moule, adapté aux moules multi-cavités.

◆ Des avantages qui éclairent l'avenir

1) Dites adieu au post-traitement des matériaux des buses et réalisez véritablement un moulage entièrement automatique en un clic, ce qui non seulement permet de gagner du temps mais améliore également l'efficacité ;

2) La perte de pression est presque nulle, évitant ainsi les problèmes causés par la condensation à la surface des matières premières ;

3) L'utilisation de matériaux sans port réduit les pertes de matières premières et rend les coûts des produits plus contrôlables, tandis que la qualité des pièces en plastique est uniforme et stable ;

4) Conception standardisée, sélection de buses sérialisées et technologie de serpentin de chauffage électrique pour obtenir un chauffage à température uniforme et une longue durée de vie

Inconvénients de l'application du système à canaux chauds

Les systèmes à canaux chauds sont largement utilisés dans la fabrication de moules, mais certains problèmes ne peuvent également être ignorés.

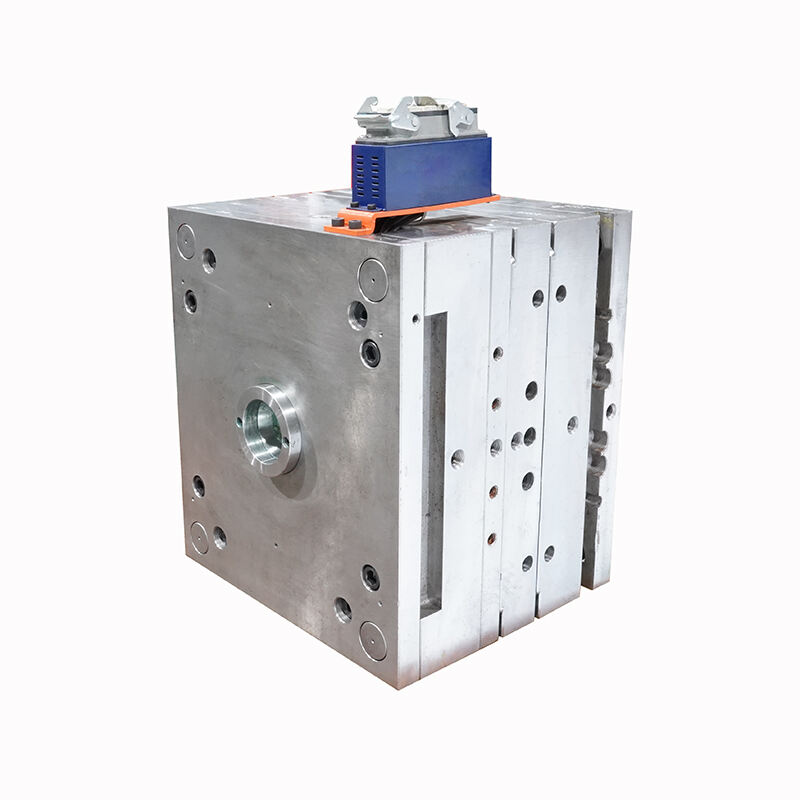

Premièrement, cela augmentera la hauteur globale de fermeture du moule. En effet, l’ajout de la plaque à canaux chauds rend l’ensemble du moule plus haut. Si vous ne faites pas attention au contrôle, cela peut entraîner une série de problèmes.

Deuxièmement, le rayonnement thermique est difficile à contrôler, ce qui pose le plus gros problème des canaux chauds : la perte de chaleur dans le canal. Il s’agit d’un défi majeur qui doit être relevé sérieusement.

De plus, certains problèmes tels que la dilatation thermique, la dilatation thermique et la contraction à froid doivent être soigneusement pris en compte lors de la conception. Ces facteurs peuvent affecter la qualité et les performances du moule.

Enfin, en raison de l'augmentation des coûts de fabrication des moules et de l'augmentation du prix des pièces standard des systèmes à canaux chauds, la popularité des moules à canaux chauds a été entravée. C’est aussi un aspect sur lequel nous devons réfléchir et améliorer.

Par conséquent, lors de l’utilisation d’un système à canaux chauds, nous devons pleinement comprendre ses avantages et ses inconvénients et prendre des mesures efficaces pour résoudre les problèmes afin de garantir une efficacité et une qualité de production optimales. Travaillons ensemble pour surmonter les difficultés et surmonter les obstacles !

La clé pour fabriquer des moules efficaces est la suivante :

1. Unifiez la gestion des données pour garantir l'intégrité et le partage des dessins : gérez efficacement les données des produits de moulage, les données de processus et les fichiers de dessin afin que les informations du service de conception ne soient plus dispersées et isolées. Établissez une base de données complète pour éviter toute confusion entre 2D et 3D, ainsi que versions originales et variables. Standardisez le processus de conception et réduisez le risque de retouche et de rebut.

2. Maintenir la cohérence et l'intégrité : inspectez strictement les dessins des moules en plastique, les techniques de traitement et les données physiques pour vous assurer qu'il n'y a pas d'erreurs dans chaque lien.

3. Contrôle opportun des coûts de fabrication : gérez avec précision l’émission des convocations d’atelier et gérez efficacement les outils mis au rebut. Grâce à une conception fine, un traitement efficace et des tests précis, le coût de modification et de maintenance est réduit et la qualité du moule est contrôlée.

4. Planification globale : Lorsque nous parlons de fabrication de moules en plastique, la planification globale est la clé. Non seulement nous devons unifier les informations sur la conception, la technologie de transformation, les ateliers de production et les ressources humaines, mais nous devons également mener une planification efficace pour assurer une coordination harmonieuse entre la planification et la production. Ce n'est qu'ainsi que nous pouvons garantir la qualité des moules en plastique et les livrer à temps.

5. Créer un système de gestion de production de moules en plastique parfait : Afin d'améliorer l'efficacité et la qualité de la production, nous avons développé un système de gestion de production de moules complet et pratique. Ce système peut nous aider à gérer les données de produits, les données de processus, les plans et les calendriers afin que tous les processus de fabrication de moules en plastique puissent être surveillés avec précision. Qu'il s'agisse de formuler des plans de production, de concevoir des moules, de formuler des flux de processus ou d'attribuer des tâches en atelier et d'inspecter des produits, nous sommes également à l'aise dans la gestion d'entrepôt. De la planification à la livraison, chaque lien peut être suivi et géré de manière globale, vous offrant ainsi une tranquillité d'esprit !

EN

EN

VIRTUEL

VIRTUEL