02 金型

金型設計

金型設計

トップウェルは、お客様の規定の明確な範囲を満たすことを可能にするあらゆる射出成形機を取り揃えています。当社には、設計、製造、金型の才能を備えた包括的な製造体制があり、完全なシステム ソリューションを提供する能力に貢献しています。

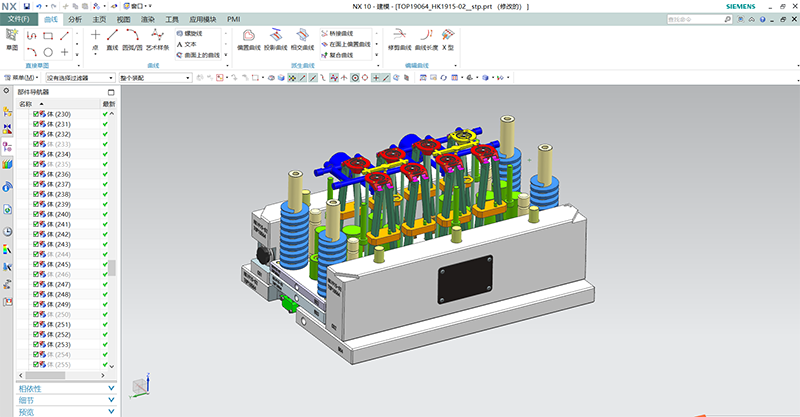

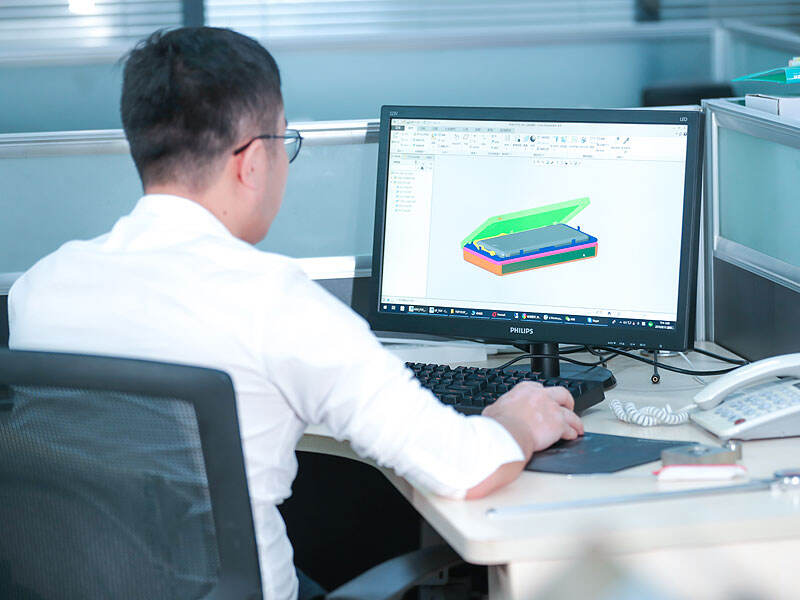

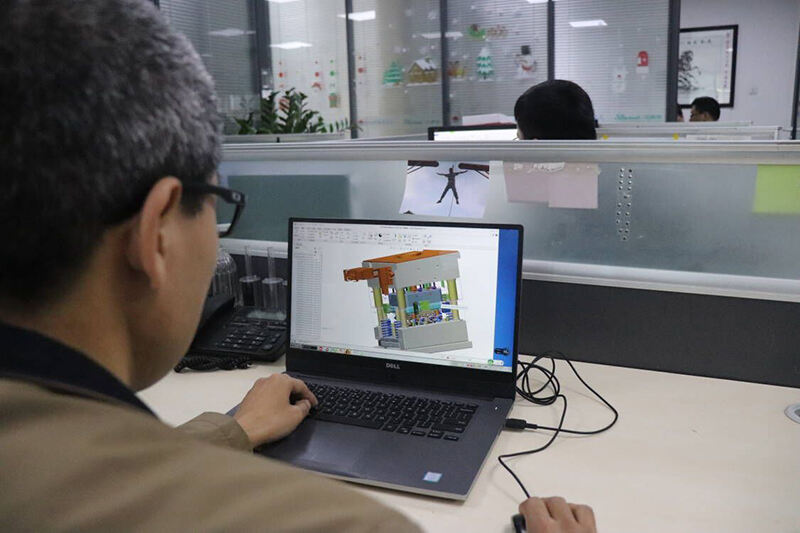

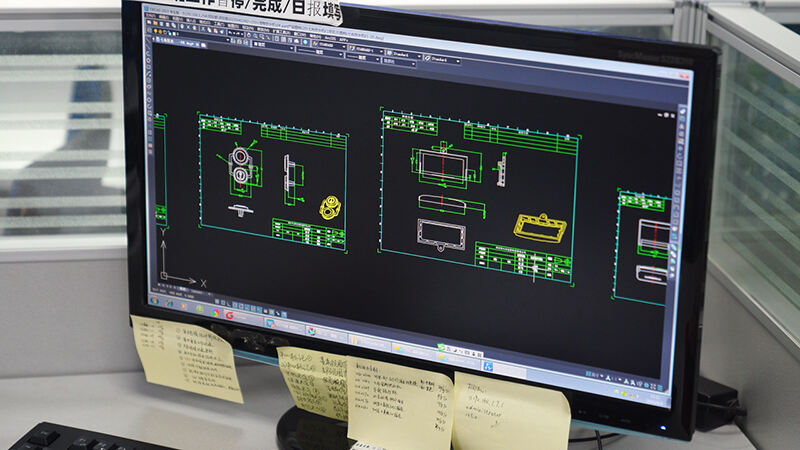

トップウェルのエンジニアは、2D および 3D ソフトウェアを使用して CAD / CAM プロセスを進めます。部品のプロファイルに従って金型を作成するための 3D 図面と、成形部品の寸法と公差を指定するための 2D 図面が必要です。お客様は ProE パーツ ファイルを提供できます。ステップ; 3D パーツ ファイルの Parasolid または IGES ファイル形式。およびDWG。 2D 図面の DXF または SLDDRW ファイル形式。

金型設計 コンピュータ支援設計

お客様から注文書を受け取ると、私たちは 3 つの部分について直ちに行動を起こします。よく訓練された 2D 部品エンジニアが 3D および XNUMXD ソフトウェアを使用して次のことを行います。

1. 3D ファイルの干渉とアンダーカットを確認します。干渉やアンダーカットがある場合は、すぐにお客様に通知し、修正した図面を再送信していただくか、お客様の指示に従って自分で部品を修正するかを尋ねます。

2.収縮率を定義し、3D パーツ ファイルに追加します。

3.金型のパーティング ラインをキャビティ側に定義します。コア側。スライドまたはリフター。インサートと銅電極。

4.成形部品を適切に取り出すために不十分な抜き勾配を修正します。これらすべての部品を再描画してから、CNC プログラミング セクションに送信します。

5.抜き勾配が排出に十分でない場合は、通常、お客様により大きな抜き勾配を依頼し、お客様の指示に従って 3D ファイルを変更します。

金型設計エンジニア

通常、私たちはお客様からの部品ファイルを徹底的に調査し、次の点について分析を実行します。

パーツにアンダーカットがないことを確認してください。金型の動作に対する干渉、表面テクスチャまたは部品の取り出しに十分な抜き勾配角度。

必要に応じて適切な金型動作を設計します。最適な射出ゲートの位置を決定します。最適なゲートタイプ。成形品に最適なゲート断面積と、多数個取り金型のランナー上のバランスのとれた設計。

水冷とその位置を決定し、キャビティ側とコア側の金型温度が可能な限り均一になるように熱伝達が十分であることを確認し、キャビティまたはコアで部分的に熱が保存されないようにします。

金型に十分なエアベントがあり、高速成形時のエアトラップや焼け跡がないことを確認してください。

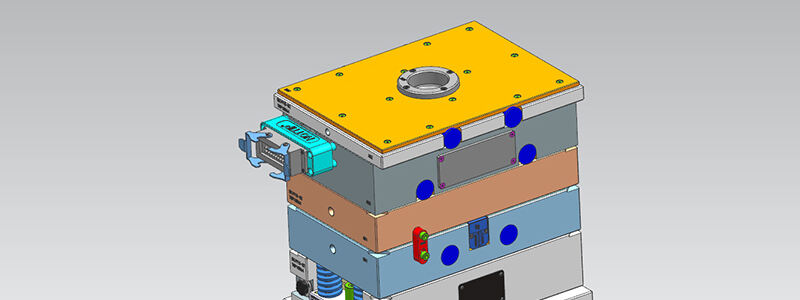

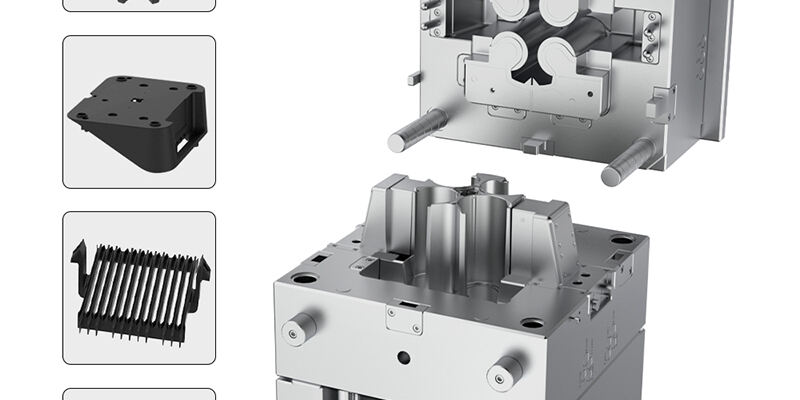

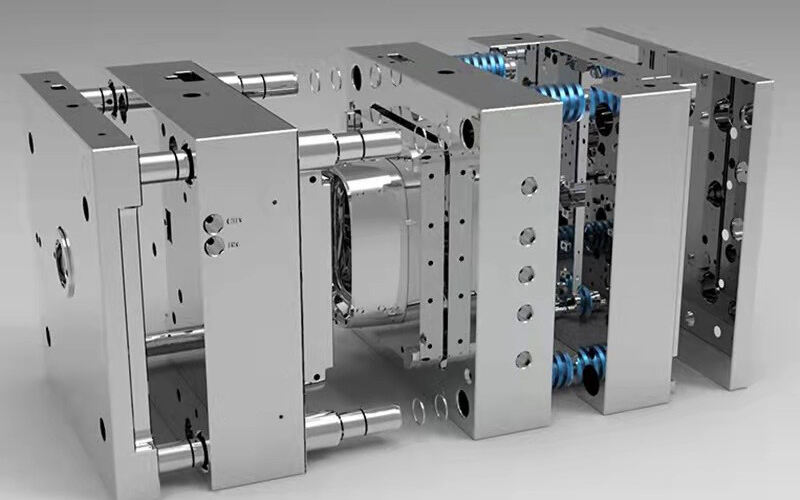

3D金型レイアウト

Topwell は、必要に応じて 3D 金型レイアウトを顧客に提供します。

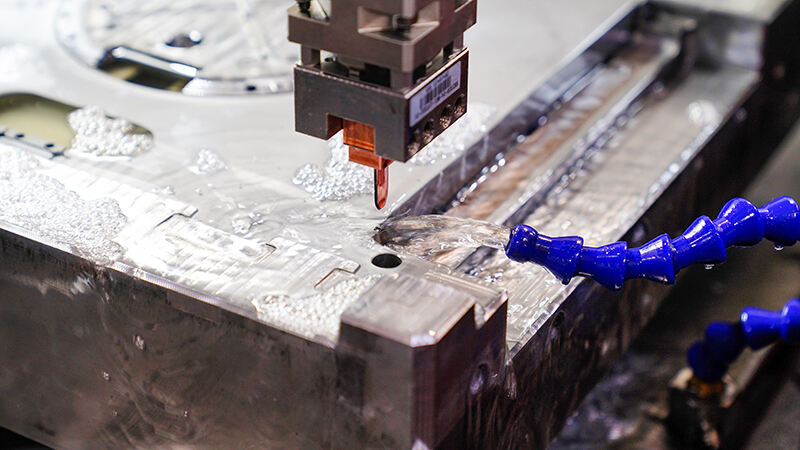

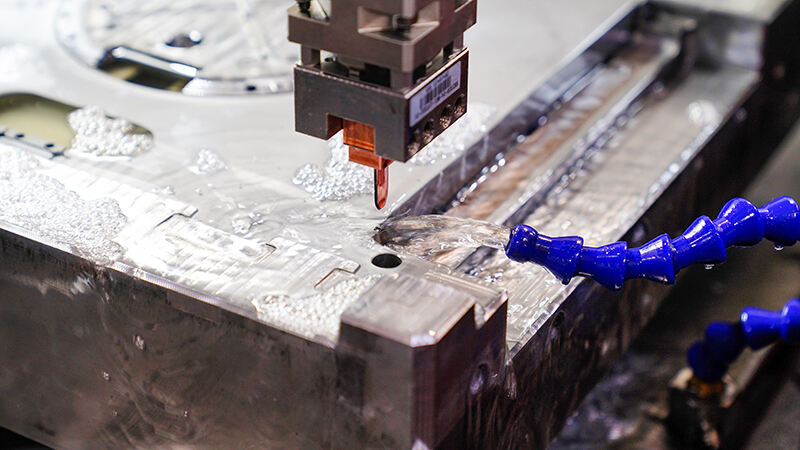

コンピュータ数値制御プログラミングセクション

CNC プログラマーは、金型設計エンジニアとパーティング エンジニアからファイルを受け取った後、次の手順を実行します。

修正されたパーツ ファイルに従って CNC プログラムをコンパイルします。

CNC フライス加工や EDM ワイヤ切断のツール パスを実行し、プログラムにエラーや干渉が存在しないことを確認します。

チェックしたプログラムをイントラネット経由で送信し、印刷したコピーを CNC 加工セクションに配布して、スチールインサートまたは銅電極を加工します。または、プログラムをイントラネット経由で送信し、印刷したコピーを放電加工ワイヤ切断セクションに配布して、放電加工ワイヤ切断を行います。

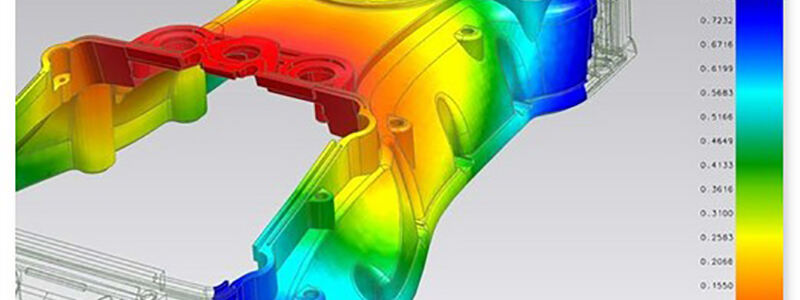

モールドフロー解析

トップウェル モールドの設計エンジニアは、モールド フローを使用してゲートの最適な位置と充填状態を分析します。 Moldflow は、特殊な成形プロセスをサポートするとともに、流動、冷却、反りに関する決定的な結果を提供します。弊社では通常、金型構築のミスや最適化された設計を回避するためにモールドフローを実施しております。

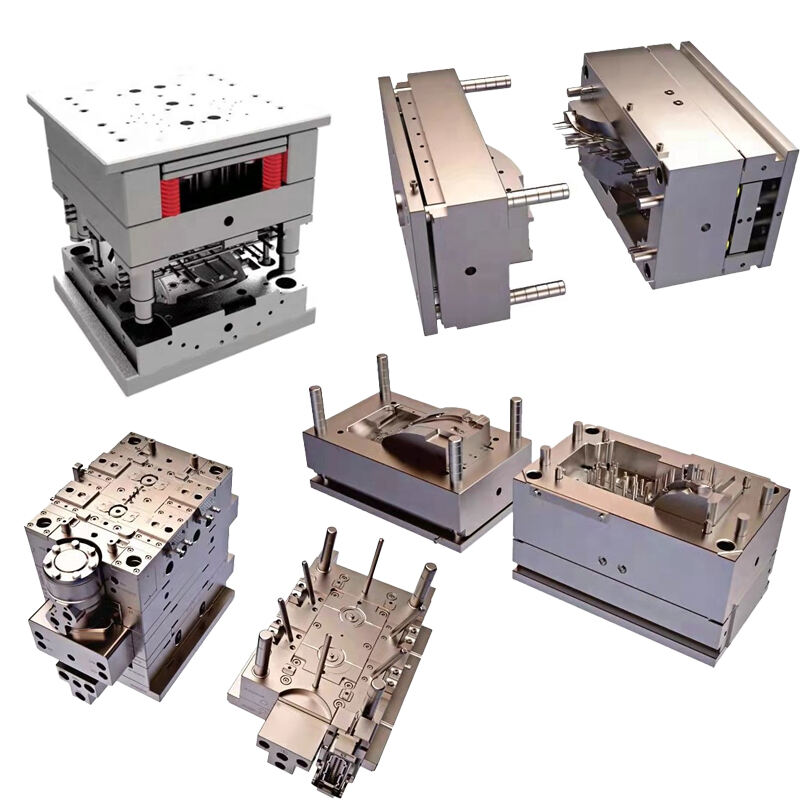

ハードモールド

ハードモールド

トップウェルは、製品設計と開発の適切なソリューションをワンストップで提供します。

当社のエンジニアリング専門家は、生産ツールの提供と実装に豊富な経験を持っています。コンパクトな公差、テスト要件、および大量生産の機能的使用を目的として考案された部品の場合、ソフトツールではツール完成後の設計や寸法変更の余地が最小限であるため、当社の専門家はハードツールを使用します。

ソフトツールはハードツールの耐久性に匹敵することはできません。

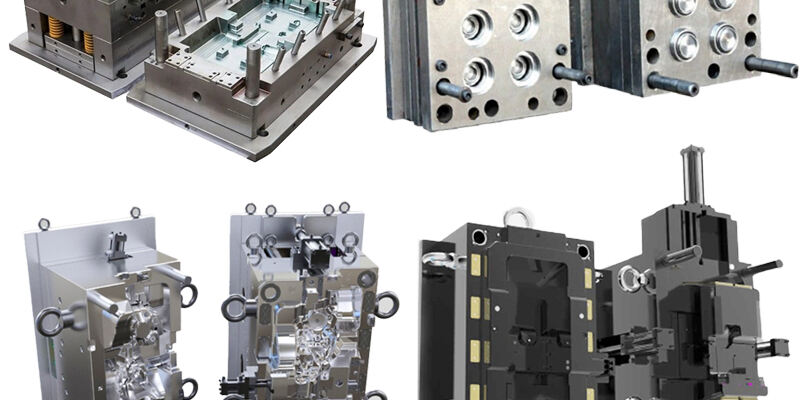

金型製作

金型製作

当社は、完璧な金型を得るために金型流動解析とともに、プラスチック金型に関連する専門的な製造活動を実施しています。ツールルームには、中小型サイズから大型サイズのツールまで、高精度のマルチキャビティ射出成形ツールを生産する機能があります。

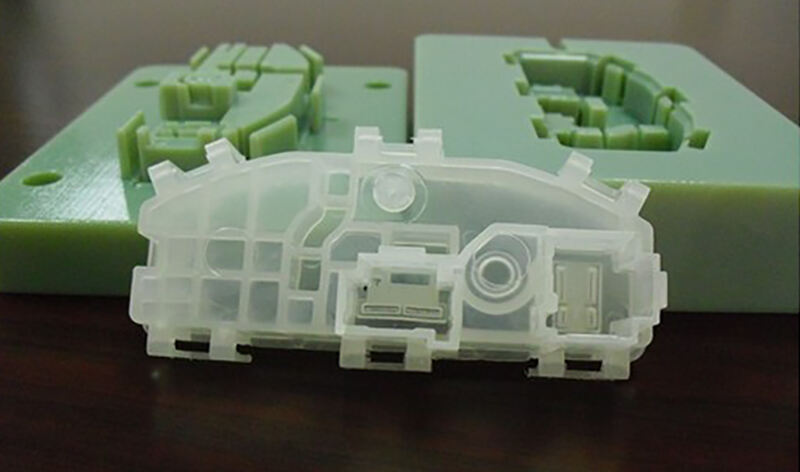

ソフトモールド

ソフトモールド

当社には専門のエンジニアリングおよび設計部門があり、コンセプトから製造までのあらゆる段階で広範なサービスを提供しています。

より少ない量の部品を製造するために、当社では通常、シリコンから部品を製造するシリコン型を使用したウレタンプロセスを使用します。これにより、多数の部品に対して比較的安価な工具を使用できるようになり、意図した製造材料を使用できるようになります。

ソフトツーリング金型が開発されたら、研究開発テストを完了し、ツーリング/金型の生産に進みます。

2Kモールド

2Kモールド

ツーショットモールド、ダブルインジェクション、または 2K モールドは、異なる材料を XNUMX つのオブジェクトにブレンドできる射出成形技術です。この方法は、プラスチック製品にぬいぐるみやゴムのような感触を与えたり、部品に色を追加したり、さまざまな性能を持つ製品を作成したりするために使用できます。

金型には 1 つのキャビティがある場合もあれば、複数のキャビティがある場合もあります。複数のキャビティ金型を使用すると、各キャビティで同じ形状または異なる形状の部品を製造できます。

アルミニウムは機械的品質が低く、射出圧力や型締め圧力による摩耗、歪み、損傷を受けやすいため、大量生産や寸法公差が厳しいコンポーネントには推奨されません。スチール製の金型はアルミニウム製の金型よりも高価ですが、より堅牢で正確です。

射出成形プロセスでは、部品の形状と特徴、部品と金型に使用される材料、成形機の特性をすべて慎重に設計する必要があります。

シラスティックモールド

なぜシリコン型を作るのか?

シリコーンには多くの利点があるため、模型製作には有力な選択肢となります。シリコンモールドを使用すると、カスタムデザインを簡単に作成できます。

シリコン型自体は耐久性に優れているので、割れる心配なく再利用できます。ゴムの有機成分と比較して、シリカゲルの無機成分は、高温、寒さ、化学物質への曝露、さらには菌類に対する耐性が高くなります。 TOPWELL は、シリコーン金型の設計、金型の製造と加工、シリコーン製品の量産において 27 年間の研究開発と生産の経験を持っています。

私たちは各顧客にサービスを提供する強さと自信を持っています。

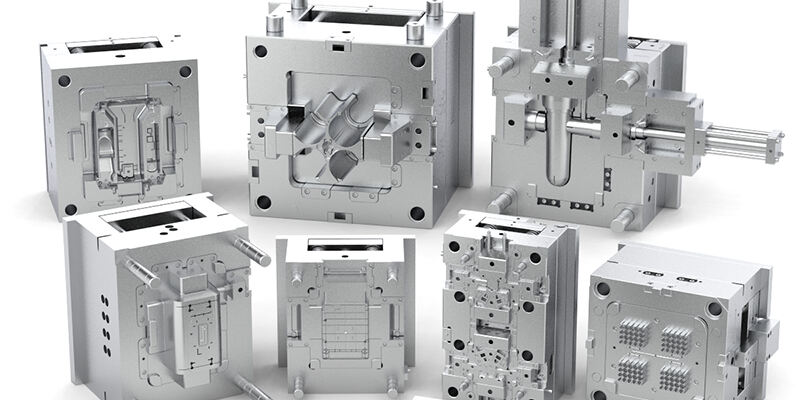

プラスチック金型

Topwell Spring Development Limited (TOPWELL) は、射出成形金型の製造において 27 年以上の専門知識と経験を持っています。長年にわたり、当社はお客様にご満足いただけるよう、さまざまなサイズや複雑な金型を製造してきました。

プラスチック射出成形に関する広範な専門知識と極めて微細な公差を維持する当社の能力により、工具および製造コンポーネントの開発が当社のさまざまな強みの 1 つとなっています。

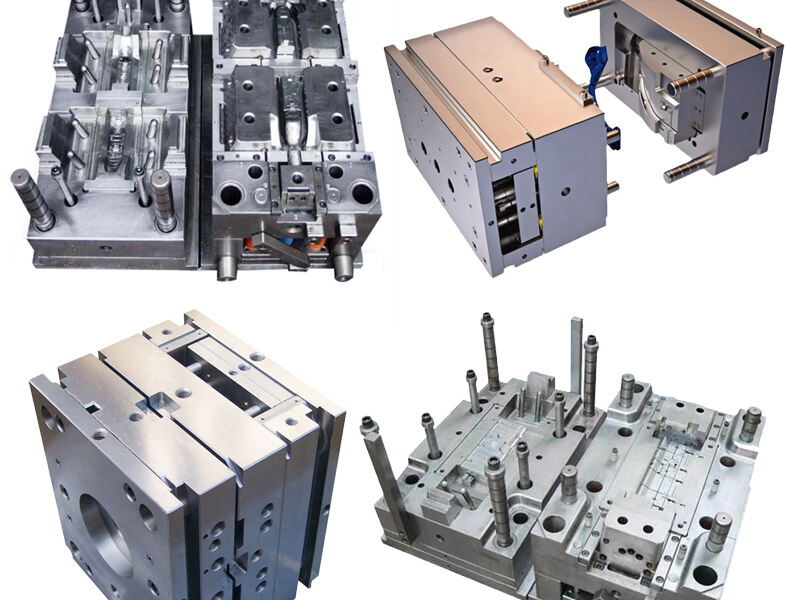

ダイカスト金型

ダイカスト金型

ダイカストとは、液状鍛造を鋳造する方法で、専用のダイカスト・金型鍛造機で行われます。

その基本プロセスは次のとおりです。まず、液体金属を低速または高速で金型キャビティに鋳込み、金型にはアクティブなキャビティ表面があり、液体金属の冷却プロセスでプレスされます。これにより、収縮が解消されるだけでなく、ブランクの気孔欠陥だけでなく、ブランクの内部組織が鍛造状態の破砕粒子に達することもあります。

ブランクの総合的な機械的特性が大幅に向上しました。 TOPWELL の金型設計。生産および加工における 27 年の経験。さまざまな種類のダイカスト金型やさまざまな材質のダイカスト部品を製造および加工できます。

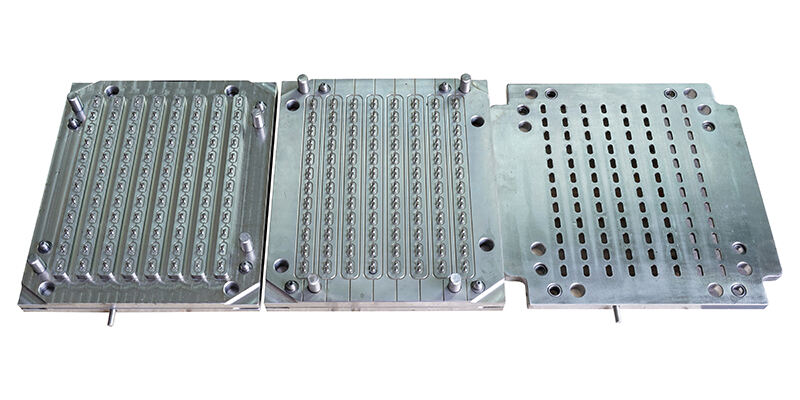

高精度金型

高精度金型

金型は、さまざまな高精度部品を製造するために使用される精密製造金型です。次のような特徴があります。

精密なサイズ制御:高精度金型は高度な製造プロセスを採用しており、部品のサイズを正確に制御し、製品の寸法精度がミクロンレベルに達することを保証します。

優れた表面品質:高精度金型の表面仕上げ、粗さ、形状精度は高いレベルに達しており、生産される部品の表面品質は優れており、後続の加工プロセスの難易度が軽減されます。

高耐久性:高精度金型は高性能材料で作られており、耐摩耗性、耐食性、耐疲労性に優れており、金型の寿命が向上します。強力な干渉防止能力:高精度金型は、生産工程で部品が影響を受ける可能性のあるさまざまな外的要因を十分に考慮した設計を行っており、強力な干渉防止能力を備えています。

操作とメンテナンスが簡単:高精度の金型構造設計は合理的で、操作が簡単で、作業者にとっても操作が簡単です。同時に金型のメンテナンス作業も比較的容易となり、生産効率の向上につながります。

高い適応性: 高精度の金型は、生産ニーズに応じてカスタマイズでき、さまざまな製品の生産ニーズに対応できます。同時に、この金型は優れた汎用性を備えており、さまざまな生産プロセスや環境に適応できます。

省エネと環境保護:高精度金型の製造と使用のプロセスにおいて、当社は省エネと環境保護に注意を払い、エネルギー消費量を削減し、廃棄物の排出量を削減します。これは、グリーン製造の現在の発展傾向と一致しています。

トップウェルでは、当社は高精度金型を非常に重視しており、製造業の継続的なアップグレードと変革に伴い、高精度金型に対する市場の需要は今後も成長し続けるでしょう。今後、トップウェル高精度金型は、より精密、よりインテリジェント、より環境に優しい方向に発展し、当社は引き続き高精度金型の開発を精力的に発展させていきます。また、お客様からの受注を強力にサポートいたします。

ブロー金型ツール

トップウェルは 1996 年に設立されました。 20年以上にわたって射出成形金型業界に注力してきました。プラスチック容器のブロー成形加工生産、成熟した技術、強靱な強度を研究しています。多数の注文のニーズに応えるため、当社は 600 台以上の先進的な射出成形機、16 台のボトルブロー機、40 台以上の全自動組立装置を順次追加してきました。粉塵のない作業場を設置しました。 ISO9001品質マネジメントシステム認証と特許認証を取得。これにより、製品の認定率と生産効率が向上し続けることが保証されます。

業界をリードする生産コンセプトと、金型製造およびプラスチック容器製造における27年間の蓄積された経験に基づいて、当社は市場の需要を満たすさまざまな製品の開発に成功してきました。化粧品、工業用容器、PETプラスチックボトル、スポーツボトル、化粧品ボトル、プラスチックワイングラス、ヘルスケア製品ボトル、クリスマスギフト食品容器、精密医療用ブローアクセサリーなど、当社は幅広く携わり、常に革新を続けています。

同時に、玩具や漫画用の一連のプラスチックブロー部品や射出成形部品も開発しました。高品質な製品を生産するために、大型全自動高速ボトルブロー機を導入しています。現在、最大 15 万個の注文を受け入れることができますが、最小注文数量はわずか 10,000 個です。原材料の選択に関しては、PE、PP、PVC、PETG、PS、PLA、PC、ABSなどの米国、ヨーロッパ、日本、韓国からの輸入原材料を使用することにこだわっています。

経験豊富でダイナミックな企業として、トップウェルは射出成形金型業界の発展をリードし続け、お客様と協力してより良い未来を創造していきます。

射出成形

プラスチック射出成形

TopWell は、中国を代表するプラスチック射出成形業者の 1 つとして認められています。

当社には、プラスチック射出成形金型を構築し、さまざまな業界にエンドツーエンドのツーリング ソリューションを提供してきた 20 年の豊富な経験があります。当社は高度で洗練された高精度機械を備えており、競争力のあるリードタイムで公差の厳しい射出成形金型を製造することができます。当社はプラスチック金型を製造し、高水準の品質の成形部品を世界中に輸出しています。

この目的を果たすために、当社は最新の射出成形設備と必要な工具製造セットアップを備えています。

プラスチック金型の製造・組立

コンピューター数値制御加工およびコンピューター支援製造。

CNC プログラミング セクションからチェックされたプログラム ファイルと印刷されたコピーを受け取った後、割り当てられた鋼、銅、モールド ベースを倉庫から入手します。その後、フライス加工セクションまたは研削セクションが適切な処理を開始します。

スチールを取り付けた後。 CNC マシニング センターまたは CNC マシン上に銅またはモールド ベースを配置し、関連する座標を校正し、データムを設定します。

関連プログラムをマシンにロードし、金型番号などのすべての情報を再確認します。鋼インサート番号または銅電極番号。

これは、社内のすべての部品と付属品に独自のマーキング番号があり、すべてが追跡可能であることを確認するためです。

機械加工が完了すると、部品と付属品は重要な寸法を検査するために QC 部門に送られ、その後、EDM 部門やワイヤー切断部門に送られてさらなる加工が行われます。

電極放電加工

QC 検査員が寸法チェックを完了すると、電極は研磨セクションに送られ、要件に合わせて表面を研磨してから EDM セクションに送られます。

EDM 技術者は、ワークピース (スチールインサート、ベリリウム銅など)、銅電極、セットアップデータシート、および EDM プログラム番号の番号をチェックして、これらすべての品目が同じ作業指示に属していることを確認します。

ワークピースを EDM マシン上に配置し、データムを校正およびリセットし、EDM プログラムを入力して、要件に従って設定します。上記を再確認してからテスト手順を開始し、テストされた EDM 位置と設定が正しいことを確認してから、EDM プロセスを開始します。

放電加工中は、液の流れを頻繁にチェックして、ワークにカーボンが堆積していないか、アンダーカットが生じていないかを確認します。必要に応じて放電加工中にワークの寸法を測定器やゲージで確認します。

放電加工ワイヤカットセクション

放電加工ワイヤカットセクションは、ポケットなどのワイヤ切断作業をすべて処理します。インサート;リフター。スライド;スロットと穴。これらすべてのプロセスは、エンジニアリング部門によって事前に公開された図面と要件に従って、当社の厳格な品質管理システムの監視の下で実行されなければなりません。

取り付けと組み立て

フィッティングおよび組み立てセクションは、金型、すべてのキャビティおよびコアインサートの最終完成を担当します。スライドとリフター。部品と付属品;ネジとピン、その他のコンポーネントは、このセクションの技術者が取り付けて組み立てる必要があります。それらは能力を反映します。能力;金型製造の品質は会社の評判を表します。

プラスチック金型メーカー

トップウェルは年間 500 ~ 1000 セットの金型を構築する能力があり、その約 25% がバイマテリアル / ダブルインジェクション金型、約 35% がホットランナー金型です。

EN

EN

オンラインによる

オンラインによる