Mögel kan sägas vara "Skapelsens modergudinna" i alla samhällsskikt, eftersom födelsen av produkter är oskiljaktig från den. Sverige

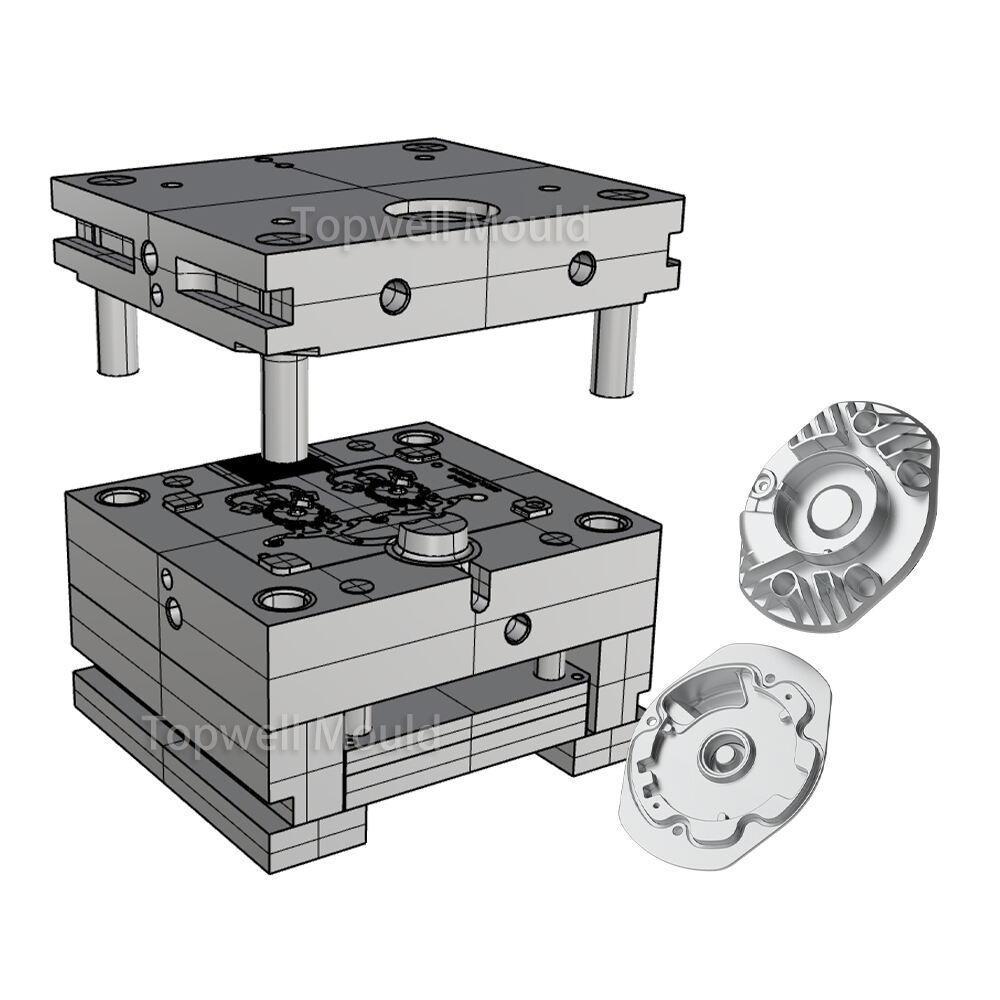

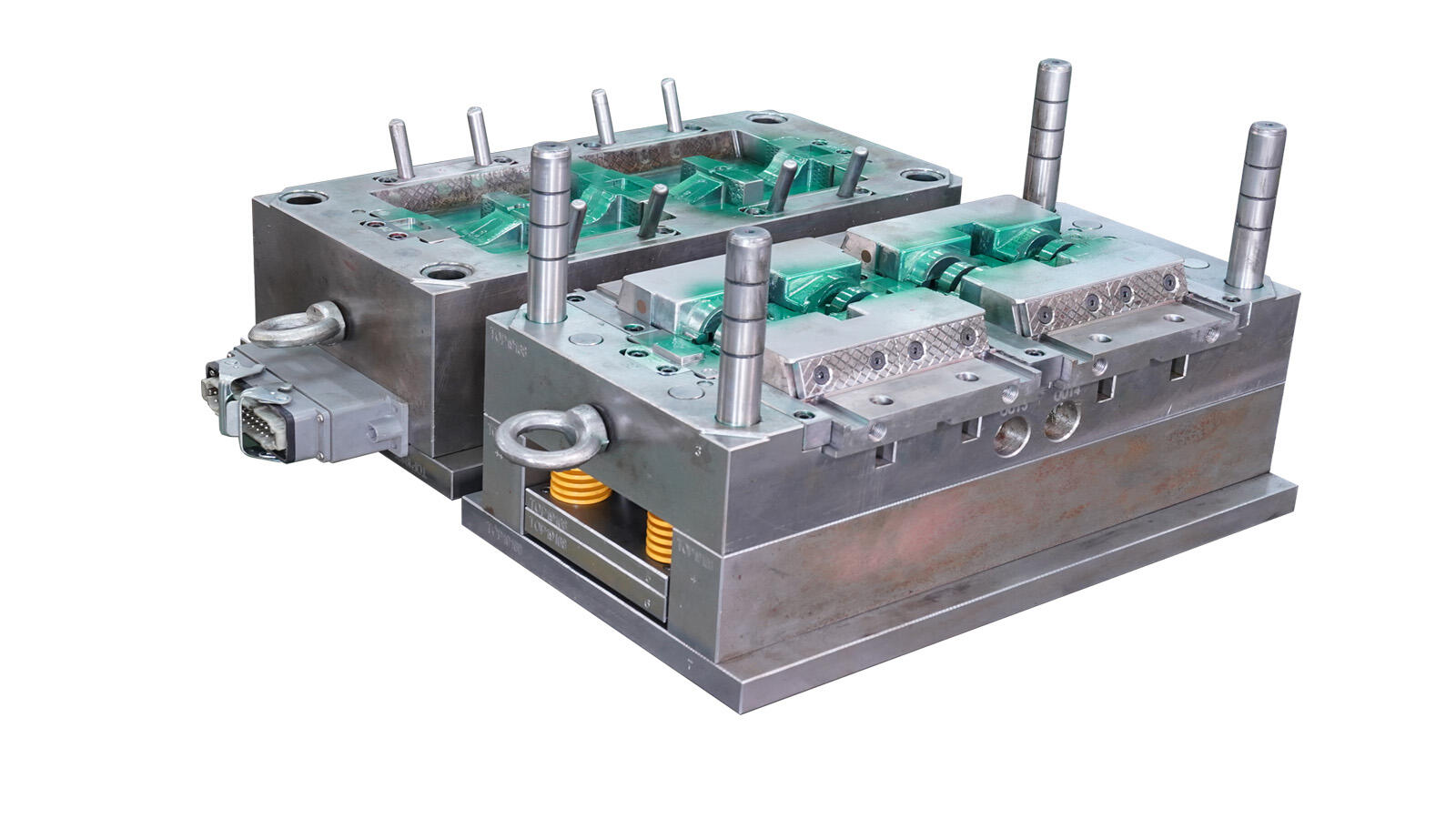

Plastform, som en kombinationsform som används för olika formningsprocesser, har oändlig magi. Plastformar kan skapa plastdelar av olika former och storlekar genom smarta förändringar i stansar, konkava formar och hjälpgjutningssystem.

Låt oss ta en titt på typerna av plastformar:

A. Injektionsformar: används ofta i TV-höljen, tangentbordsnycklar, elektroniska produkter, etc.;

B. Blåsform: låter dig dricka flaskor med perfekt smak;

C. Formpressningsformar: ugnsströmbrytare, vetenskaplig keramik och andra produkter är oskiljaktiga från dem;

D. Överföringsform: Ge solid garanti för integrerade kretsprodukter;

E. Extruderingsform: slangar, plastpåsar och andra nödvändiga föremål;

F. Termoformningsform: att göra transparenta förpackningsskal är enklare och bekvämare;

G. Rotationsgjutform: Skapa söta mjuka plastdockor.

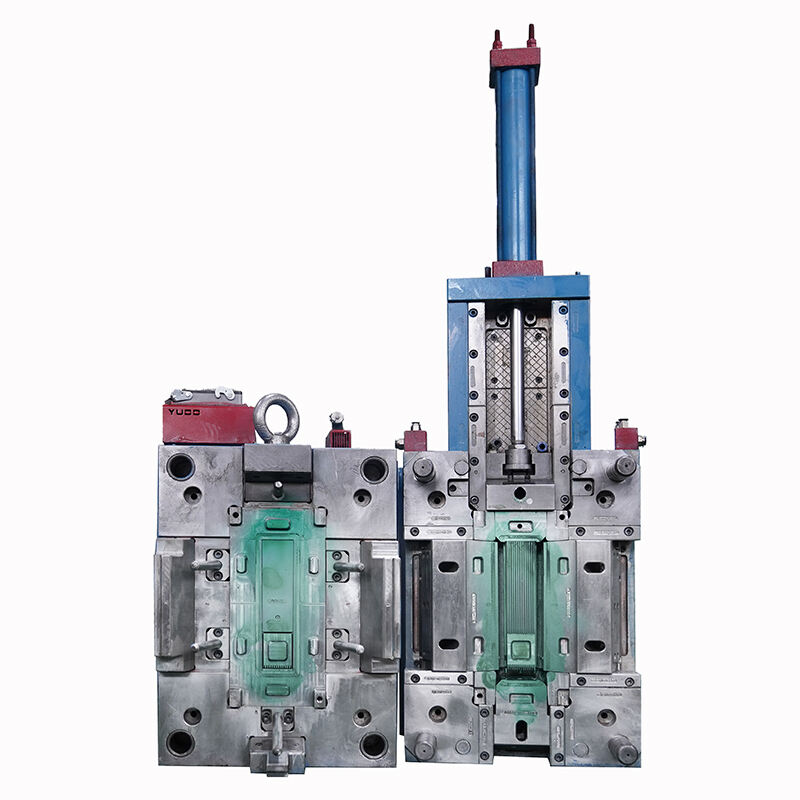

Dessutom kan vi även dela in formar i tre typer enligt olika grindsystem:

1. Dashuikou form: Designen är enkel, lätt att bearbeta och låg i kostnad. Det är förstahandsvalet för de flesta.

2. Smal munform: Designen är komplex och svår att bearbeta, men den kan producera mer utsökta produkter.

3. Hot runner form: Den antar konstant temperatur varm löparplatta design, och löparen är direkt på produkten, sparar tid och ansträngning och njuter av hög effektivitet; mögelkostnaden är högre.

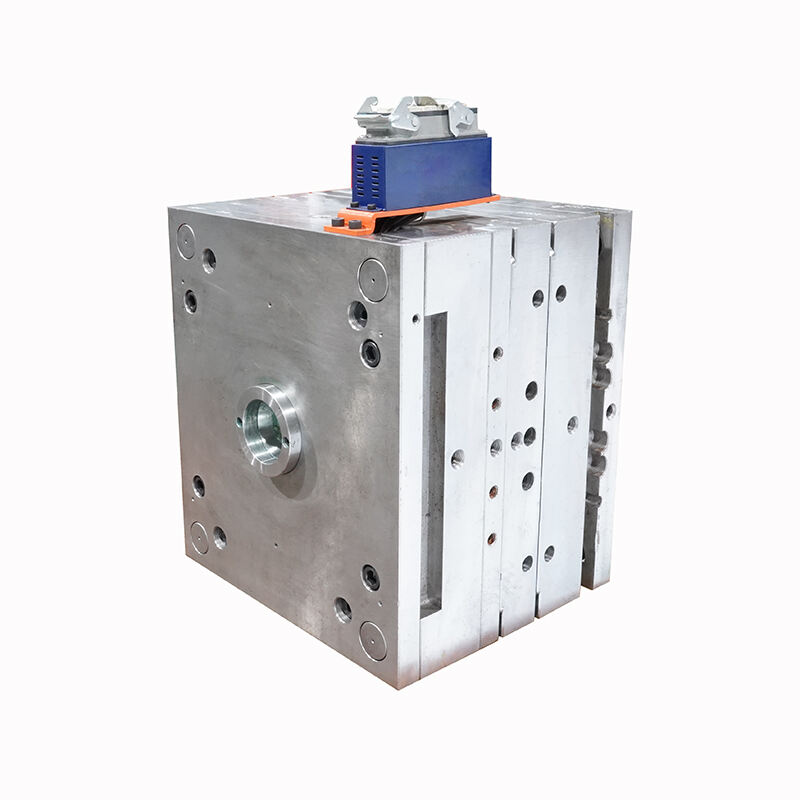

Hot flow, kristallklar plast, hot runner-systemet är som en "magisk enhet" inom formsprutningsområdet. Den består av en termisk grind, en varmrörsplatta och en temperaturkontrollerad ellåda, vilket gör hela gjutningsprocessen helautomatiserad. Det finns två former av enpunkts termisk grind och flerpunkts termisk grind, var och en med sin egen magi: enpunkts termisk grind injicerar direkt i kaviteten, vilket är lämpligt för enkelkavitets- och enkelportsformar; medan flerpunkts termisk grind förgrenar materialet till varje lock kommer sedan in i formhåligheten, lämplig för formar med flera kaviteter.

◆ Fördelar som lyser upp framtiden

1) Säg adjö till efterbearbetningen av munstycksmaterial och realisera verkligen ett klick helautomatisk formning, vilket inte bara sparar tid utan också förbättrar effektiviteten;

2) Tryckförlusten är nästan noll, vilket undviker problem orsakade av kondensation på ytan av råmaterial;

3) Användningen av no-port material minskar råmaterialförluster och gör produktkostnaderna mer kontrollerbara, medan kvaliteten på plastdelar är enhetlig och stabil;

4) Standardiserad design, serialiserat munstyckesval och elektrisk värmeslingateknik för att uppnå enhetlig temperaturuppvärmning och lång livslängd

Nackdelar med hot runner-systemapplikation

Hot runner-system används ofta i formtillverkning, men det finns också några problem som inte kan ignoreras.

Först kommer det att öka formens totala stängningshöjd. Detta beror på att tillägget av den heta löparplattan gör hela formen högre. Om du inte är uppmärksam på kontroll kan det orsaka en rad problem.

För det andra är värmestrålning svår att kontrollera, vilket orsakar det största problemet med heta löpare: värmeförlust i löparen. Detta är en stor utmaning som måste åtgärdas på allvar.

Dessutom finns det frågor som termisk expansion, termisk expansion och kallkontraktion som måste övervägas noggrant vid design. Dessa faktorer kan påverka formens kvalitet och prestanda.

Slutligen, på grund av ökningen av tillverkningskostnaderna för formar och prishöjningen på standarddelar av varmlöparsystem, har populariteten för varma löparformar hindrats. Detta är också en aspekt som kräver att vi tänker på och förbättrar.

När vi använder ett hot runner-system måste vi därför till fullo förstå dess fördelar och nackdelar och vidta effektiva åtgärder för att lösa problemen för att säkerställa optimal produktionseffektivitet och kvalitet. Låt oss arbeta tillsammans för att övervinna svårigheter och bryta igenom hinder!

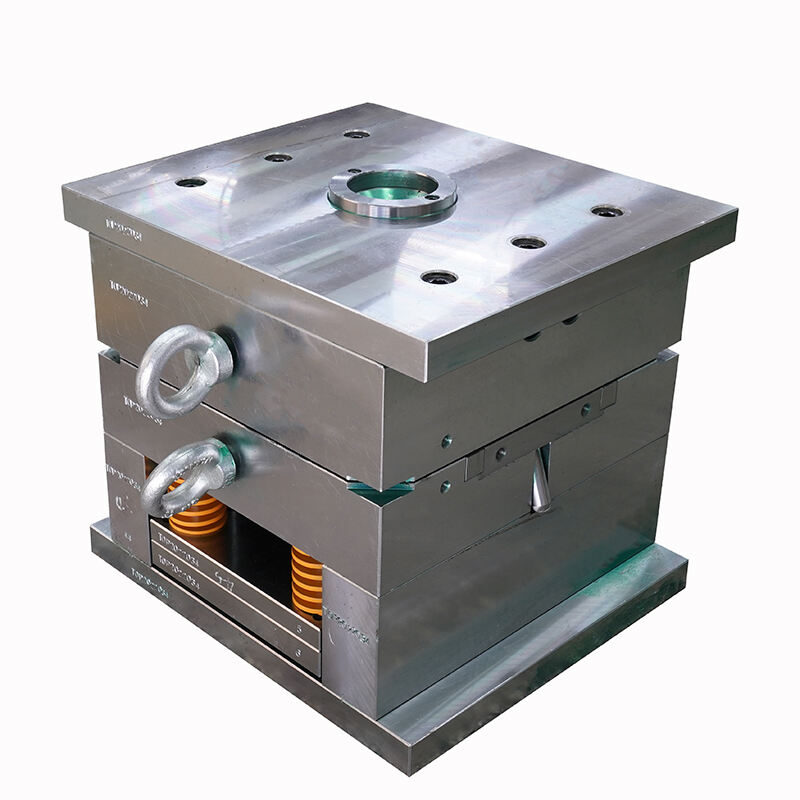

Nyckeln till att göra effektiva formar är:

1. Förena datahantering för att säkerställa ritningsintegritet och delning: Hantera effektivt formproduktdata, processdata och ritningsfiler så att designavdelningens information inte längre är spridd och isolerad. Upprätta en komplett databas för att undvika förväxling mellan 2D och 3D, såväl som original- och variabla versioner. Standardisera designprocessen och minska risken för omarbetning och skrot.

2. Upprätthåll konsekvens och integritet: Inspektera strikt ritningar av plastformar, bearbetningstekniker och fysiska data för att säkerställa att det inte finns några fel i varje länk.

3. Snabb kontroll av tillverkningskostnaderna: hantera utfärdandet av verkstadskallelser korrekt och effektivt hantera skrotade verktyg. Genom fin design, effektiv bearbetning och noggrann testning reduceras kostnaden för modifiering och underhåll och kvaliteten på formen kontrolleras.

4. Övergripande planering: När vi talar om tillverkning av plastformar är övergripande planering nyckeln. Vi behöver inte bara förena information om design, bearbetningsteknik, produktionsverkstäder och mänskliga resurser, utan vi måste också genomföra effektiv planering för att säkerställa en smidig samordning mellan planering och produktion. Endast på detta sätt kan vi garantera kvaliteten på plastformarna och leverera dem i tid.

5. Skapa ett perfekt ledningssystem för plastformproduktion: För att förbättra produktionseffektiviteten och kvaliteten har vi utvecklat ett komplett och praktiskt ledningssystem för formproduktion. Detta system kan hjälpa oss att hantera produktdata, processdata, planer och scheman så att alla tillverkningsprocesser för plastform kan övervakas noggrant. Oavsett om det gäller att formulera produktionsplaner, designa formar, formulera processflöden eller att tilldela verkstadsuppgifter och inspektera produkter, är vi också bekväma med lagerhantering. Från planering till leverans kan varje länk spåras och hanteras på ett allsidigt sätt, vilket ger dig sinnesfrid!

EN

EN

ONLINE

ONLINE